20 лет опыта | 1000+ партнеров по брендам | Полная настройка

У нас 20 лет опыта в отрасли, мы сотрудничаем с более чем 1,000 брендами и поддерживаем любые потребности в настройке.

Technical Specifications

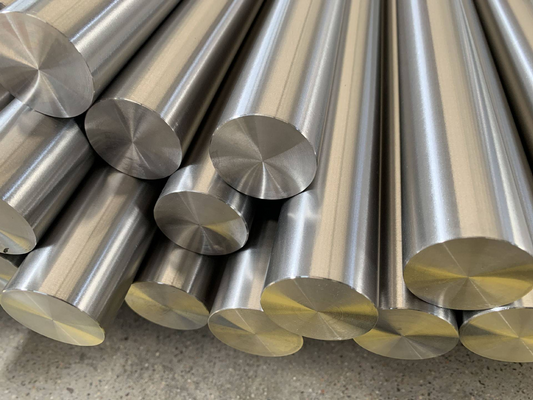

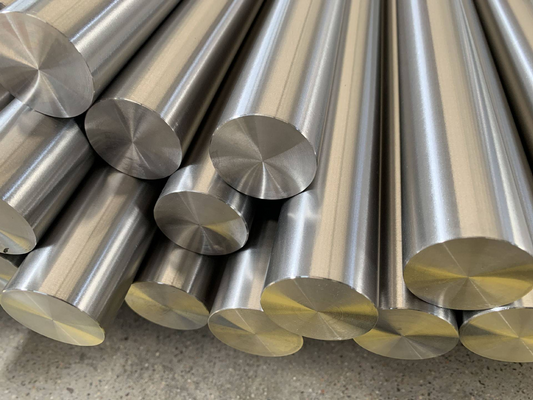

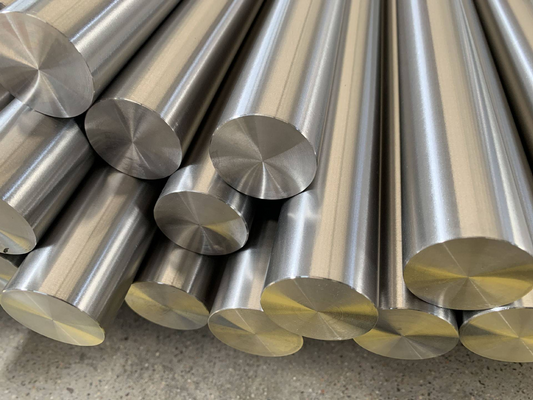

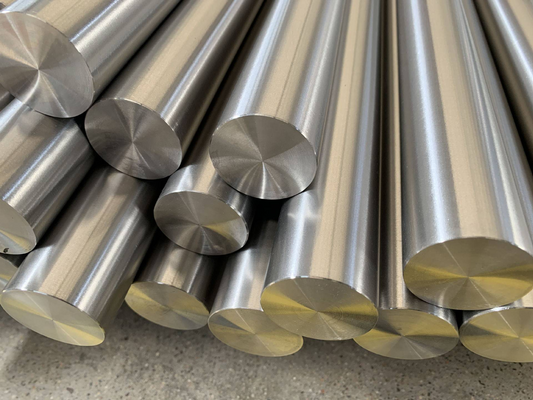

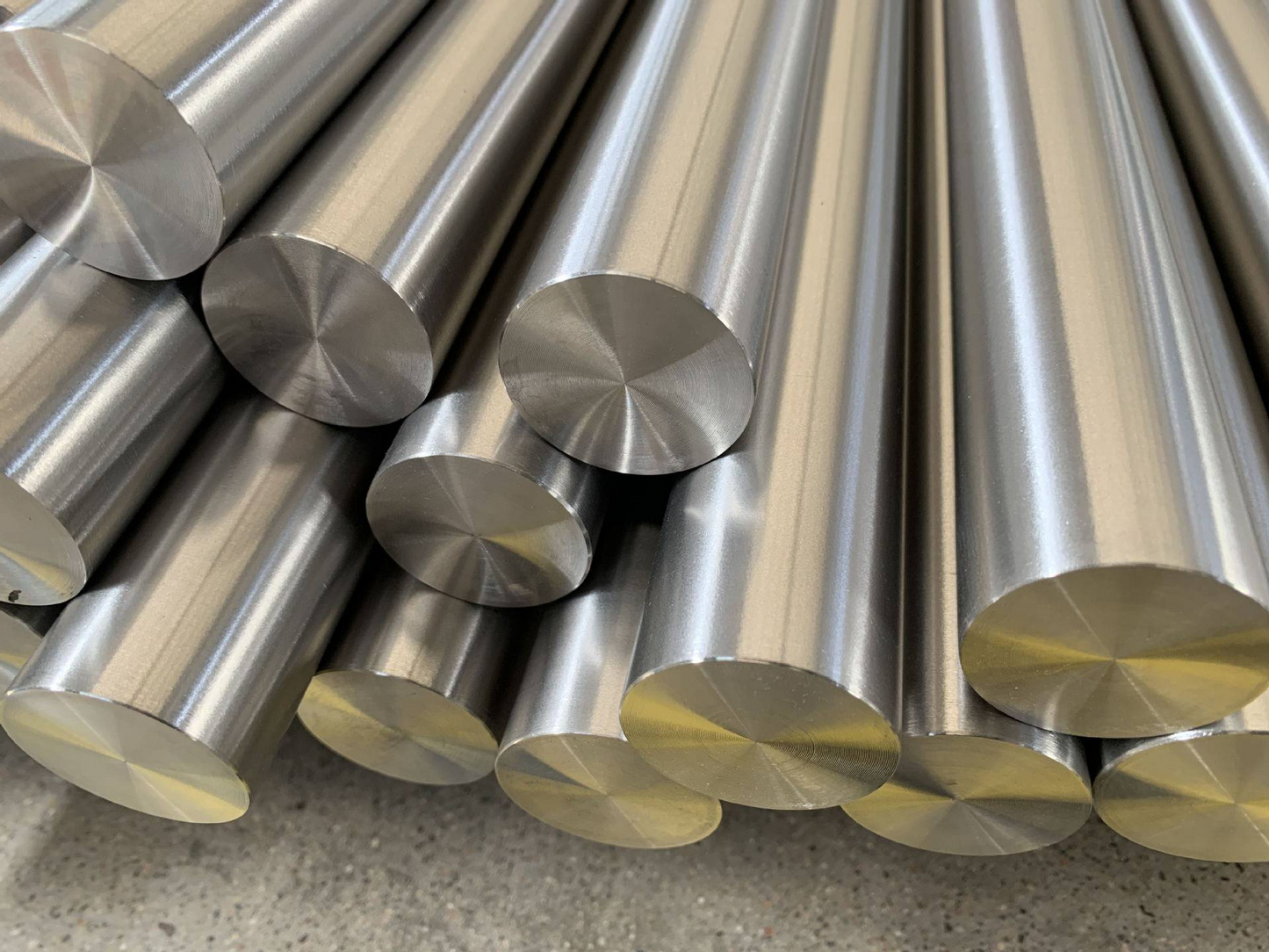

Product Overview

Металлургические характеристики

Сталь H11 имеет закаленную мартенситную микроструктуру с равномерно распределенными вторичными карбидами хрома, молибдена и ванадия. Сбалансированный состав сплава обеспечивает отличное сохранение горячей твердости до 600°C при сохранении превосходной прочности. Тонкое распределение карбидов обеспечивает исключительную износостойкость и стойкость к термическому усталости, что критично для горячих рабочих приложений.

Процесс термообработки

MetalZenith использует закалку в контролируемой атмосфере при 1010-1040°C, за которой следует закалка в масле или воздухе, затем отпуск при 540-650°C в зависимости от желаемой твердости. Наши возможности вакуумной термообработки устраняют декарбонизацию и обеспечивают равномерное распределение твердости. Множественные циклы отпуска оптимизируют осаждение карбидов и снятие напряжений для максимального срока службы инструмента.

Современный процесс производства

Наше производство H11 использует вакуумное индукционное плавление (VIM), за которым следует электрошлаковое переплавление (ESR) для достижения исключительной чистоты и однородности. Контролируемые операции ковки и прокатки обеспечивают оптимальное направление зерен и распределение карбидов. Современные процессы отжига обеспечивают отличную обрабатываемость при сохранении равномерной твердости по всему сечению.

Специализированное качество тестирования

MetalZenith проводит комплексное картирование распределения твердости по Роквеллу по секциям инструмента, рентгеновский дифракционный анализ остаточного аустенита (обычно <2%), детальное металлографическое исследование размера и распределения карбидов, а также испытания на усталость с вращающейся балкой при повышенных температурах. Испытания на термический шок моделируют реальные условия эксплуатации для проверки производительности инструмента.

Технические соображения, специфичные для применения

Для приложений с режущими инструментами H11 обеспечивает отличную горячую твердость и износостойкость с оптимизированным удержанием кромки. В операциях литья под давлением и ковки превосходная стойкость к термическому шоку и высокая прочность при высоких температурах обеспечивают длительный срок службы формы. Для прецизионных автомобильных компонентов отличная закаливаемость и размерная стабильность во время термообработки позволяют поддерживать строгие допуски. В приложениях для подшипников сбалансированная твердость и прочность обеспечивают надежную работу при высоких нагрузках и температурах.

🧪 Chemical Composition

| Элемент | Состав (%) |

|---|---|

| Углерод (C) | 0.33 - 0.43 |

| Хром (Cr) | 4.75 - 5.50 |

| Молибден (Mo) | 1.10 - 1.75 |

| Ванадий (V) | 0.30 - 0.60 |

| Кремний (Si) | 0.80 - 1.20 |

| Марганец (Mn) | 0.20 - 0.50 |

| Фосфор (P) | ≤ 0.030 |

| Сера (S) | ≤ 0.030 |

⚙️ Mechanical Properties

| Свойство | Значение |

|---|---|

| Твердость (HRC) | 38 - 45 (Закаленное и Отпущенное) |

| Прочность на сжатие (MPa) | 2400 - 2800 |

| Ударная вязкость (J) | 15 - 25 (Charpy V-notch) |

| Индекс износостойкости | Отлично (8.5/10) |

| Закаливаемость (DI) | 6.5 - 8.0 дюймов |

| Прочность на усталость (MPa) | 800 - 1000 |

🔬 Physical Properties

| Свойство | Значение |

|---|---|

| Плотность (г/см3) | 7.80 |

| Температура плавления (°C) | 1480 - 1520 |

| Теплопроводность (Вт/м·К) | 24.5 (при 20°C) |

| Тепловое расширение (×10??/К) | 11.9 (20-100°C) |

| Модуль упругости (ГПа) | 215 |

| Коэффициент Пуассона | 0.27 - 0.30 |

📏 Product Specifications

| Спецификация | Детали |

|---|---|

| Доступные формы | Бруски, Блоки, Пластины, Ковки, Индивидуальные формы |

| Диапазон диаметра | 10 - 500мм |

| Диапазон толщины | 5 - 300мм |

| Диапазон длины | 500 - 6000мм |

| Соответствие стандартам | ASTM A681, DIN 1.2343, JIS SKD6 |

| Условия термообработки | Отожженное, Закаленное и Темперированное, или Как-ковка |

| Обработка поверхности | Горячекатаное, Обработанное, Шлифованное или Полированное |

Давайте создадим успех для вашего проекта

Профессиональная команда, премиум-продукты, полный сервис - успех вашего проекта является нашей миссией

Our Advantages in Processing H11 инструментальная сталь

Совершенная технология вакуумного плавления

MetalZenith использует современные процессы вакуумного индукционного плавления (VIM) и электрошлакового переплавления (ESR) для достижения исключительной чистоты и однородности стали. Наши процессы в контролируемой атмосфере устраняют включения и обеспечивают равномерное распределение карбидов, что приводит к превосходной производительности инструмента и увеличенному сроку службы.

Комплексное тестирование инструментальной стали

Наши специализированные протоколы тестирования включают картирование распределения твердости по Роквеллу, анализ остаточного аустенита с использованием рентгеновской дифракции, оценку распределения карбидов с помощью металлографического анализа и испытания на прочность при вращающемся изгибе. Эти современные меры качества обеспечивают стабильную работу в критически важных инструментах.

Индивидуальные решения по термической обработке

MetalZenith предлагает индивидуальные услуги термообработки, включая вакуумное закаливание, точные циклы отпускания и варианты криогенной обработки. Наши металлургические эксперты предоставляют всестороннюю техническую поддержку для оптимизации производительности инструментов в конкретных приложениях, от литья под давлением до операций прецизионной механической обработки.

ВАШ НАДЕЖНЫЙ СТАЛЬ

ПАРТНЕР ПО ПРОИЗВОДСТВУ

Быстрый запрос

Отрасли, которые мы обслуживаем

Профессиональные стальные решения для основных отраслей

Квалификации и сертификаты