20 лет опыта | 1000+ партнеров по брендам | Полная настройка

У нас 20 лет опыта в отрасли, мы сотрудничаем с более чем 1,000 брендами и поддерживаем любые потребности в настройке.

Technical Specifications

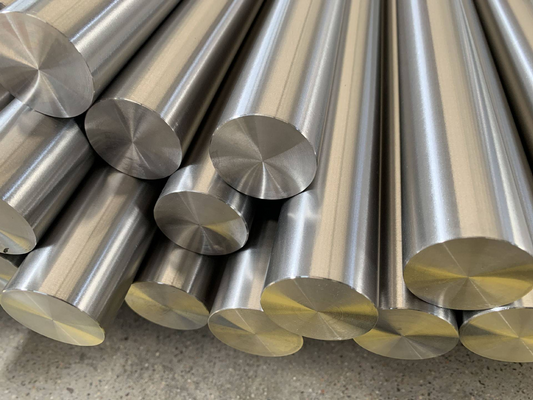

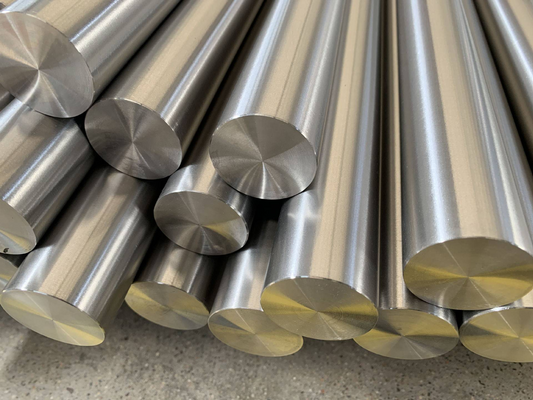

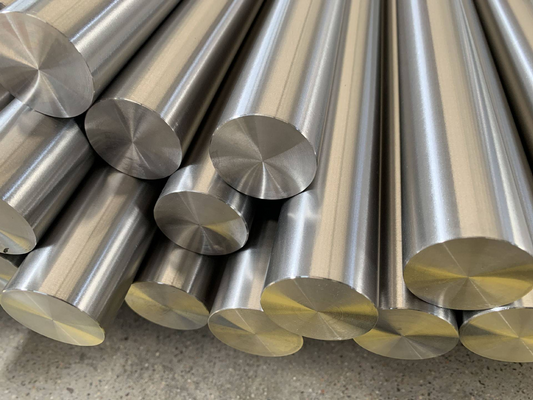

Product Overview

Металлургические характеристики

EN 1.2312 - это низколегированная сталь с закаленной мартенситной микроструктурой в предварительно закаленном состоянии. Сталь содержит добавки хрома, никеля и алюминия, которые обеспечивают повышенную закаливаемость, улучшенную прочность и отличные свойства сквозной закалки. Содержание алюминия способствует образованию мелкозернистой структуры и улучшенной обрабатываемости.

Процесс термообработки

MetalZenith использует печи с контролируемой атмосферой для термообработки. Стандартный процесс включает аустенитизацию при 850-870°C, за которой следует закалка в масле и отпуск при 550-650°C для достижения желаемого диапазона твердости 32-38 HRC. Наши компьютеризированные системы обеспечивают равномерные скорости нагрева и охлаждения для стабильных металлургических свойств.

Процесс производства

Производство начинается с плавки в электродуговой печи, за которой следует рафинирование в ковше и вакуумное дегазирование. Сталь отливается в слитки или непрерывно отливаемые заготовки, затем горячей ковкой или прокаткой доводится до необходимых размеров. Критические параметры процесса, включая контроль температуры, скорости деформации и условия охлаждения, контролируются для обеспечения оптимальной зернистой структуры и механических свойств.

Стандарты качества и испытания

Все продукты EN 1.2312 проходят комплексные испытания, включая химический анализ с помощью оптической эмиссионной спектроскопии, механические испытания по ASTM E8/E8M, проверку твердости с использованием методов Роквелла и Бринелля, а также ультразвуковую инспекцию на внутреннюю целостность. Оценка микроструктуры и оценка чистоты обеспечивают соответствие международным стандартам и требованиям клиентов.

Рекомендации по обработке и переработке

Предварительно закаленное состояние обеспечивает отличную обрабатываемость с использованием карбидного инструмента. Рекомендуемые скорости резания составляют от 80 до 120 м/мин для токарных операций. Сталь демонстрирует хорошую размерную стабильность во время обработки и требует минимального снятия напряжений. Поверхностные обработки, включая нитридирование, PVD-напыление и полировку, могут быть применены для улучшения эксплуатационных характеристик.

🧪 Chemical Composition

| Элемент | Состав (%) |

|---|---|

| Углерод (C) | 0.35 - 0.45 |

| Кремний (Si) | 0.20 - 0.40 |

| Марганец (Mn) | 1.30 - 1.60 |

| Фосфор (P) | ≤ 0.025 |

| Сера (S) | ≤ 0.010 |

| Хром (Cr) | 1.80 - 2.20 |

| Никель (Ni) | 0.80 - 1.20 |

| Молибден (Mo) | 0.15 - 0.25 |

| Алюминий (Al) | 0.80 - 1.20 |

| Медь (Cu) | ≤ 0.25 |

⚙️ Mechanical Properties

| Свойство | Значение |

|---|---|

| Устойчивость к растяжению (Rm) | 1000 - 1200 MPa |

| Предельная прочность (Rp0.2) | ≥ 800 MPa |

| Удлинение (A5) | ≥ 12% |

| Сокращение площади (Z) | ≥ 45% |

| Твердость (HB) | 300 - 370 HB |

| Твердость (HRC) | 32 - 38 HRC |

| Энергия удара (KV) | ≥ 25 J |

| Модуль Юнга (E) | 210 GPa |

| Коэффициент Пуассона (ν) | 0.27 - 0.30 |

| Предельная усталость | 450 - 550 MPa |

🔬 Physical Properties

| Свойство | Значение |

|---|---|

| Плотность | 7.85 g/cm³ |

| Температура плавления | 1420 - 1460°C |

| Теплопроводность (20°C) | 42 W/m·K |

| Коэффициент теплового расширения (20-100°C) | 11.5×10-6/K |

| Коэффициент теплового расширения (20-200°C) | 12.2×10-6/K |

| Коэффициент теплового расширения (20-400°C) | 13.1×10-6/K |

| Удельная теплоемкость | 460 J/kg·K |

| Электрическое сопротивление | 0.25 µΩ·m |

| Магнитная проницаемость | Ферромагнитный |

| Тепловая диффузия | 11.6 mm²/s |

📏 Product Specifications

| Спецификация | Доступные варианты |

|---|---|

| Формы продукта | Круглые прутки, плоские прутки, пластины, блоки, кованые изделия |

| Диаметр круглого прутка | 10 - 500 мм |

| Толщина плоского прутка | 10 - 200 мм |

| Толщина пластины | 20 - 300 мм |

| Максимальная длина | 6000 мм |

| Обработка поверхности | Черный, обработанный, очищенный, шлифованный, полированный |

| Размерная точность | h9 до h11 (стандарт), h6 до h8 (точность) |

| Соответствие стандартам | EN 10083, DIN 17200, ASTM A681 |

| Условия термообработки | Предварительно закаленный (32-38 HRC), отожженный, нормализованный |

| Классы качества | Стандартный, премиум, ультра-чистый (ESR) |

Давайте создадим успех для вашего проекта

Профессиональная команда, премиум-продукты, полный сервис - успех вашего проекта является нашей миссией

Our Advantages in Processing 1.2312

Совершенная технология вакуумного плавления

MetalZenith использует современные процессы вакуумного индукционного плавления и электрошлакового переплавления для производства EN 1.2312 с исключительной чистотой и однородностью. Наше плавление в контролируемой атмосфере устраняет включения и обеспечивает постоянный химический состав по всему материалу, что приводит к превосходным механическим свойствам и увеличенному сроку службы инструмента.

Точная термическая обработка и контроль качества

Наши автоматизированные установки для термической обработки оснащены компьютерами, контролирующими печи с точным мониторингом температуры и равномерными зонами нагрева. В сочетании с комплексными протоколами испытаний, включая ультразвуковую инспекцию, картирование твердости и микроструктурный анализ, мы гарантируем стабильное качество и производительность в каждой поставке.

Гибкая настройка и глобальная поставка

MetalZenith предлагает обширные возможности настройки, включая конкретные размеры, отделки поверхности и условия термообработки, адаптированные к требованиям клиентов. Наша глобальная сеть распределения и стратегическое управление запасами обеспечивают быструю доставку по всему миру, поддерживаемую технической экспертизой и комплексным послепродажным обслуживанием.

ВАШ НАДЕЖНЫЙ СТАЛЬ

ПАРТНЕР ПО ПРОИЗВОДСТВУ

Быстрый запрос

Отрасли, которые мы обслуживаем

Профессиональные стальные решения для основных отраслей

Квалификации и сертификаты